立式钻床日常维护与金属切削加工服务优化指南

立式钻床作为金属切削加工中的关键设备,其性能稳定性直接关系到加工精度、生产效率及设备寿命。为确保立式钻床长期高效运行,并提升金属切削加工服务质量,一套系统化、规范化的日常维护流程至关重要。

一、 立式钻床日常维护核心工作

- 清洁与润滑

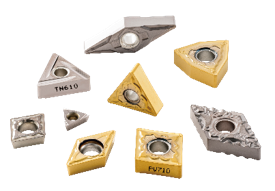

- 班前班后清洁:每日工作前后,使用专用工具(如毛刷、气枪)清除工作台、导轨、丝杠、主轴箱等部位的切屑、油污及灰尘。特别注意清理钻头夹头及锥孔内的残留物,防止影响定位精度。

- 润滑系统检查:严格按照设备说明书要求,检查各润滑油箱、油杯的油位及油质。按时、按点、按量添加或更换指定的润滑油/润滑脂,确保导轨、丝杠、轴承等运动副得到充分润滑,减少磨损和发热。

- 关键部件检查与紧固

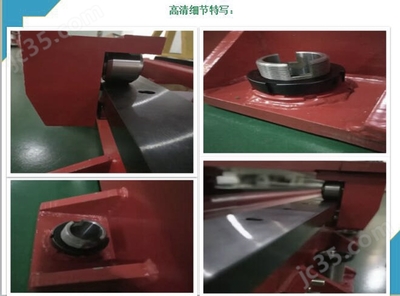

- 机械部件:定期检查主轴径向与轴向间隙,皮带或齿轮传动的松紧度,各部位螺栓(尤其是工作台、立柱、主轴箱的连接螺栓)是否松动,并及时紧固。

- 电气与安全装置:检查电机运行有无异响、过热,线路是否完好。确保急停按钮、防护罩、照明灯等安全装置齐全有效。

- 精度与功能验证

- 定期使用百分表等量具检查主轴的径向跳动和轴向窜动,以及工作台面的平面度。

- 空载运行设备,检查各操作手柄、按钮是否灵活可靠,变速、进给机构是否正常,有无异常振动或噪音。

二、 维护工作对金属切削加工服务的核心价值

系统性的日常维护不仅是设备保养,更是高质量加工服务的内在保障:

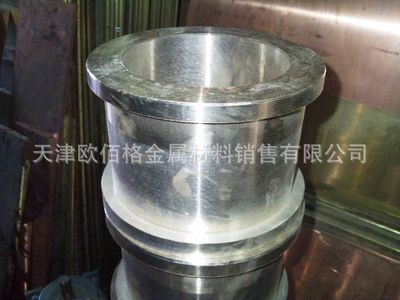

- 保障加工精度与一致性:洁净的导轨与良好的润滑能维持机床的几何精度和运动精度,确保钻孔的位置度、垂直度、孔径尺寸稳定,满足精密零件的加工要求,减少废品率。

- 提升生产效率与可靠性:设备故障率降低,非计划停机时间减少,使得生产计划得以顺利执行,按时交付能力增强,提升了加工服务的信誉和客户满意度。

- 延长设备使用寿命与降低综合成本:预防性的维护避免了关键部件的过度磨损和突发性损坏,大幅延长了大修周期和设备整体寿命,从而摊薄了固定资产的长期使用成本。

- 确保操作安全:良好的设备状态是安全生产的基础,能有效防止因部件松动、失灵等引发的工伤事故。

三、 将维护理念融入金属切削加工服务流程

优秀的加工服务提供商应将设备维护提升至战略管理层面:

- 制度化与文档化:制定详细的《立式钻床日常点检与维护保养规程》,并制作点检表,要求操作人员每日记录,管理者定期审核。

- 人员培训:对操作工和维修工进行定期培训,使其不仅会使用设备,更懂其基本结构、原理和维护要点,培养“操检合一”的能力。

- 预防性维护计划:除了日常维护,还应依据设备运行时间或加工量,制定周、月、年的定期预防性维护计划(如更换滤芯、清洗油箱、精度校准等),形成维护闭环。

- 服务价值彰显:在向客户提供加工服务时,可主动展示规范化的设备维护管理体系,这本身就是服务专业性、可靠性和高质量承诺的有力证明,能显著增强客户信心。

结论:立式钻床的日常维护绝非琐碎的“后勤工作”,而是金属切削加工服务价值链中至关重要的一环。它连接着设备的物理状态与最终的服务产出质量。投资于科学、严谨的日常维护,就是投资于加工精度、生产效率、成本控制与市场竞争力,是实现可持续、高质量金属切削加工服务的坚实基石。

如若转载,请注明出处:http://www.haidejs.com/product/54.html

更新时间:2026-01-14 09:24:27