铸铁零件加工利器 专业面铣刀的多刃优势与选型应用解析

在金属加工领域,尤其是铸铁零件的铣削加工中,专业面铣刀的选择与应用直接影响着加工效率、表面质量与生产成本。根据《金属加工》2016年第22期关于金属切削加工服务的专题论述,结合行业实践,本文将深入探讨为何针对铸铁零件,专业面铣刀通常需要配置多个切削刃,并阐述其背后的技术逻辑与选型要点。

一、 多切削刃设计的核心优势:效率与经济的统一

铸铁材料,特别是灰铸铁、球墨铸铁等,其加工特性表现为硬度较高、脆性大、导热性差,且易产生崩碎状切屑。针对这些特点,采用多切削刃的专业面铣刀具有显著优势:

- 提升加工效率:多个切削刃同时参与切削,在相同主轴转速和每齿进给量下,能实现更大的总进给速度,显著缩短单个零件的加工时间,尤其适合大平面铣削等工序。

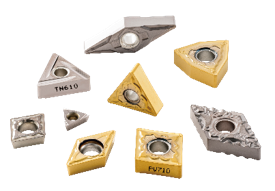

- 改善散热与刀具寿命:多刃设计使得热量和切削力得以分散到更多的刃口上,降低了单个刀片的切削负荷和温升。配合针对铸铁优化的刀片材质(如涂层硬质合金、陶瓷或CBN),能有效抵抗铸铁中的硬质点磨损和热冲击,延长刀具整体使用寿命。

- 保证加工稳定性与表面质量:更多的切削刃参与切削,有助于提升铣削过程的平稳性,减少振动,从而获得更优的平面度和表面粗糙度。这对于机床导轨面、箱体结合面等关键铸铁零件的加工至关重要。

- 降低单刃成本,优化经济性:虽然多刃铣刀的初始投资可能较高,但因其刀片数量多,可转位次数多,单次切削刃的成本得以摊薄。通过合理的刀片管理和转位使用,能有效降低长期的刀具消耗成本。

二、 专业面铣刀选型与应用要点

并非简单地选择刃数最多的铣刀。根据《金属加工》的行业见解,需结合具体加工条件进行精细化选型:

- 刃数选择与机床功率/刚性匹配:刃数越多,所需机床主轴功率和刚性也越高。对于老旧或功率有限的机床,盲目选用密齿铣刀可能导致切削震颤、加工质量下降甚至损坏机床。粗加工可选用疏齿或中齿铣刀以保证排屑和容屑空间;精加工则可选用密齿铣刀以获得高表面质量。

- 刀片槽型与材质:针对铸铁的断续切削特性,应选择韧性好、抗冲击的刀片槽型,并采用前角为正或零度的设计以减少切削力。材质上,PVD涂层的硬质合金刀片(如KC系列)或金属陶瓷刀片是常用选择,对于高强度铸铁或高速精加工,CBN(立方氮化硼)刀片则能发挥卓越性能。

- 切削参数优化:多刃铣刀需配合合理的切削参数。通常采用较高的切削速度和中等偏小的每齿进给量,以实现高效且平稳的切削。充足的冷却(特别是对于球墨铸铁等)或采用干式切削(利用铸铁自身石墨的润滑性)也需根据工况确定。

- 服务与解决方案:现代金属切削加工服务不仅提供刀具产品,更包含完整的加工解决方案。优秀的供应商能根据客户的铸铁零件图纸、机床条件和产量要求,推荐最合适的铣刀型号、刃数配置、切削参数及换刀策略,从而实现生产效率与成本效益的最大化。

结论

在铸铁零件的面铣削加工中,采用具有多个切削刃的专业面铣刀,是兼顾高效率、高稳定性和良好经济性的关键技术选择。其价值已得到行业刊物《金属加工》及广大金属切削服务商的实践验证。成功的应用关键在于深入理解铸铁材料特性、机床能力与刀具性能,并进行系统化的匹配与优化。随着刀具技术的不断进步,多刃面铣刀将继续为铸铁加工领域带来更卓越的效能提升。

如若转载,请注明出处:http://www.haidejs.com/product/50.html

更新时间:2026-01-14 09:46:12