金属切削加工服务 从基础工艺到现代应用

金属切削加工是现代制造业的核心工艺之一,广泛应用于机械制造、航空航天、汽车、电子及模具制造等领域。其本质是通过切削工具从工件上去除多余材料,以获得所需形状、尺寸和表面质量。本文将对金属切削加工服务进行系统介绍。

一、主要加工工艺类型

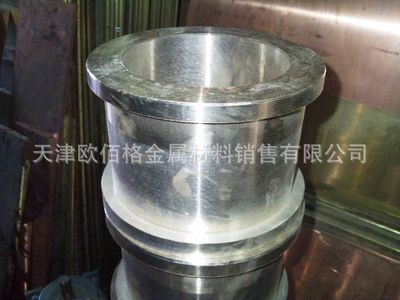

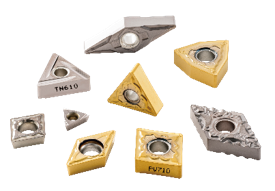

金属切削加工包含多种工艺,其中最常见的有车削、铣削、钻削和磨削。车削是通过工件旋转而刀具移动来去除材料,适合加工圆柱形或圆锥形零件;铣削则是通过刀具旋转来切削固定或移动的工作,适用于平面、曲面及复杂轮廓的加工;钻削专门用于加工圆孔;而磨削作为精加工工艺,使用砂轮对工件表面进行微量去除,以达到高精度和优良表面质量。

二、服务内容与流程

专业的金属切削加工服务通常涵盖从设计支持到最终交付的全过程。服务商首先会根据客户提供的图纸或三维模型进行工艺分析,选择合适的机床、刀具和切削参数。随后进行编程与模拟,确保加工路径的准确性与安全性。加工过程中,操作人员会实时监控设备状态与加工质量,必要时进行在线测量与调整。完工后,还需进行去毛刺、清洗、防锈等后处理,并进行最终检测,确保零件符合公差与表面粗糙度要求。

三、技术发展趋势

随着制造业向智能化与精密化发展,金属切削加工技术也在不断进步。计算机数控(CNC)技术已高度普及,实现了加工过程的高度自动化与可重复性。高速切削、硬态切削等新工艺提高了加工效率与质量。自适应控制、在线监测与人工智能技术的应用,使加工过程更加智能,能够实时优化参数、预测刀具磨损并预防故障。增材制造与切削加工的复合应用,也为复杂零件的制造提供了新思路。

四、选择服务商的考量因素

企业在选择金属切削加工服务商时,需综合考虑其技术能力、设备水平、质量体系与交付保障。技术能力体现在工艺方案制定与问题解决能力;设备水平包括数控机床的先进性、精度与规格范围;质量体系通常需通过ISO9001等认证;而交付保障则涉及生产计划管理、供应链稳定性与准时交付能力。服务商的行业经验、客户案例与技术支持服务也至关重要。

金属切削加工服务作为制造业的重要支撑,其技术水平直接影响最终产品的性能与可靠性。随着新材料、新工艺的不断涌现,切削加工服务将持续向高效率、高精度、智能化与柔性化方向发展,为各行业的产品创新与质量提升提供坚实保障。

如若转载,请注明出处:http://www.haidejs.com/product/48.html

更新时间:2026-01-14 19:21:31